Valójában nehéz meghatározni a lyukfeldolgozás minőségét

Ha a furatnak szigorú tűrés- vagy felületminőségi követelményei vannak, a másodlagos megmunkálás, mint például a fúrás vagy dörzsárazás, általában a lyukat a végső megmunkálási méretig egészíti ki.Ezekben az esetekben a fúrófej fő értéke az lehet, hogy minél több lyukat fúrjon a lehető leggyorsabban, és amit a felhasználók láthatnak, az az, hogy a pozicionálás pontos-e.

De ez nem mindig van így.Egyes alkalmazásoknál több idő és erőfeszítés segíthet a fúrószárnak abban, hogy egy műveletben megfeleljen a minőségi szabványoknak.Alternatív megoldásként megállapítható, hogy a fúrás minősége befolyásolja a minőségi másodlagos feldolgozás fogadóképességét.Például, ha túl nagy sebességgel fúr, a hő az anyag kemény megmunkálását okozhatja, ami nagymértékben lerövidítheti a menetfúró élettartamát, és még túl keménysé is teheti a menetfúrást.

Ha egykeményfém fúrószárú fúrók2 vagy 200 lyuk, ez eltérő lehet;Ha 200 lyukról van szó, akkor a minőségi szempont elsősorban a munka elvégzésének gyorsaságán (hatékonyságán) lehet;Ha ez a munka csak 2 lyukat igényel, több időt és energiát kell fordítani a fúrási folyamat során, vagy speciálisan kialakított szerszámokkal fúrni és dörzsölni lyukakat egy műveletben, további folyamatok nélkül is előállíthat olyan furatokat, amelyek megfelelnek a minőségi előírásoknak.

Talán három kérdés jut itt eszembe

1.Teljesül-e a lyuk tűréshatára.

2. Megfelel-e a furatfeldolgozás követelményeinek.

3. Jó-e a koncentricitás?

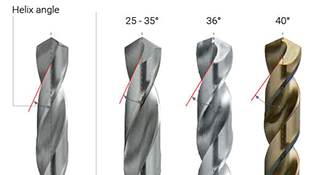

A keményfém fúrószárakat valójában számos területen alkalmazzák, de sok technológiát is figyelmen kívül hagynak.A spirálszögek kialakítása is nagyon különleges, mint például az alacsony spirálszögű vagy az egyenes hornyú fúrók, amelyek nagyon alkalmasak olyan rövid forgácsanyagokhoz, mint az öntöttvas és a gömbgrafitos öntöttvas.Például a 20-30°-os spirálszög kedvez a különféle kemény anyagok univerzális fúrásának, mivel ez a szög segít eltávolítani a forgácsot.

Az alumíniumnak és a réznek azonban általában nagy a spirálszöge, ami előrejelző hatást biztosít, és segíti a forgács eltávolítását.Az adott anyagokhoz és alkalmazásokhoz megfelelő jellemzőkkel rendelkező fúrók kiválasztása meghosszabbítja a szerszám élettartamát és jó simaságot ér el.

A bevonatok között is jelentős különbségek vannak.Általában például egyes fúrószárak teljesen működőképes kompozit bevonatot használnak, beleértve a titánt és a krómot, valamint a titán szilícium réteget.

A szilícium nagy kenőképességet biztosít a bevonatnak, így a forgács lecsúszhat, és elkerülhető a forgácsképződés.A forgácsképződés elkerülése a kulcs a szerszám jó vágási képességének megőrzéséhez, és elkerülhető, hogy nyomok maradjanak a furat falán.

Néhány új bevonatot nagyobb sebességgel kombinálnak az anyagok eltávolítása érdekében, ami jó sima pórusokat eredményez.Ezeknek a bevonatoknak ellenállniuk kell a nagy sebességű mozgás által keltett hőnek.

1. Az ellenőrzés részletei afúrófej

A megfelelő rudak kiválasztása és a furatok minősége már a folyamattervezéstől elkezdődött.Ha a kifutás túl nagy, az feláldozza a furat pontosságát, simaságát és koncentrikusságát.A megfelelő magvastagság a fúróhegyen kulcsfontosságú a stabilitás megőrzéséhez, amikor a fúrószár a megmunkált anyaggal érintkezik, és megakadályozza, hogy a fúrószár túl nagyra váljon és elmozduljon, ami a furat túl nagy méretét okozhatja, vagy befolyásolhatja annak méretét. egyenesség.

Ha a minőségi követelmények közé tartozik a tolerancia és a felületi minőség javítása, hasznos lehet az egyszeres szalagról kettős szalagra való váltás a fúrószárakon.

Ezek az élek stabilizálják a fúrószárat azáltal, hogy négy érintkezési pontot biztosítanak a furatban, és polírozó hatást biztosítanak a nagyon jó végeredmény érdekében.A kettős szalagok útmutatóként is szolgálhatnak a fúrószár egyenes vonalban történő előrehaladásához, különösen mély furatokban.Megakadályozhatja a fúrószár megnagyobbodását és remegését, ezáltal viszonylag kör alakú lyukat biztosít.

Bár a kettős szalagfúró jó felületet hoz létre a rövid forgácsos anyagokban, ajánlatos egyetlen szalagfúrót használni, ha az anyag növekvő forgácsot termel.Hosszú forgácsú anyagokhoz, például alumíniumhoz vagy rozsdamentes acélhoz, az egyszalagos fúró az előnyben részesített választás.A kettős kötésű rozsdamentes acél fúró használatakor forgács kerülhet a fúrószár és az anyag érintkezési pontjába.

A kifutás szabályozása a furatminőség másik kulcsfontosságú szempontja.Ha túl sokat ugrál, a feldolgozott rekesz megnőhet, és a fúró sebességének növekedésével és forgásával a fúró egyre nagyobb lyukakat fúrhat.

A hosszú fúrók rossz merevséget és vibrációt okozhatnak.Ezek a rezgések, különösen azok, amelyek kis fúróval nehezen láthatók, a fúrószár eltörését okozhatják, és eltört pengét hagyhatnak a furat belső felületén.

2. Vágófolyadék szabályozása

A megfelelő hűtőfolyadék-kezelés, beleértve az optimális hűtőfolyadék-koncentráció, szűrés és nyomás fenntartását, kulcsfontosságú a fúrási alkalmazásokban.

A megfelelő hűtőfolyadék-koncentráció növeli a kenést, miközben elvonja a hőt a fúrószár vágóélétől.A szűrés eltávolíthatja a fémszennyező anyagokat és egyéb anyagokat, ezáltal javítva a fúrási teljesítményt, és megelőzhető olyan problémák, mint például a hűtőfolyadék lyukak eltömődése a kis átmérőjű fúróknál.

A furat minősége szempontjából kulcsfontosságú, hogy megakadályozzuk a forgácsok bejutását a falba a fúrószár és a feldolgozott anyag között.Ezeknek a forgácsoknak a formája és színe segíthet a kezelőnek tudni, hogy a fúrószárral fúrt lyukak minősége jó vagy rossz.

Fontos, hogy a fúrószár forgácseltávolító hornya gyönyörű kúpos forgácsot hozzon létre.Két-három felpöndörödött vagy fonott forgács feltekerhet a forgácscsatornába, és dörzsölheti és megkarcolhatja a lyuk mindkét oldalát.Ez a súrlódás felületi érdességet okozhat.

A chip hátoldalának ezüstnek és fényesnek kell lennie.Ellentétben a marás közben látható kék színnel (mivel ez azt jelenti, hogy a hő bejut a forgácsba, a kék azt jelenti, hogy a furat megmunkálása nagy mennyiségű hőt termel a vágóélen. Ez a hő a fűrészlap gyorsabb kopását okozza.

Feladás időpontja: 2023.07.07